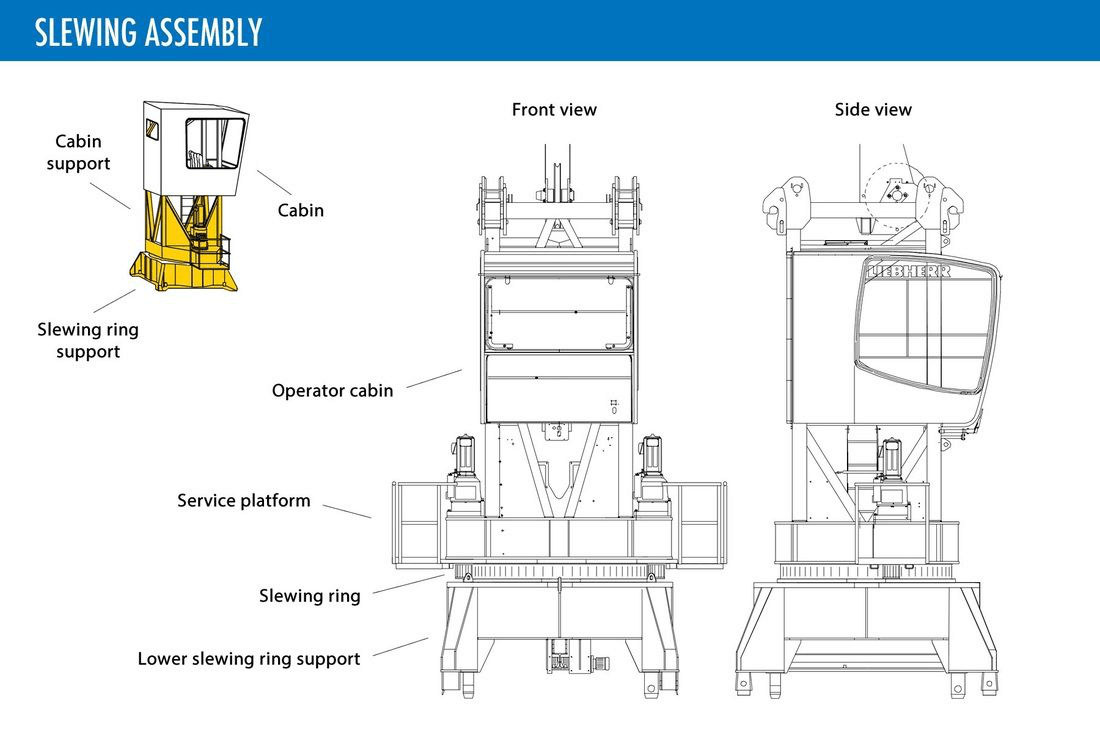

Tornikraana taltsiv laagrimehhanism koosneb peamiselt taltsist laagrist, taltsimisest ning ülemisest ja alumisest tugist. Tornikraana töötlemisprotsessis oleva laagri komplekt ei ole sageli sujuv ja müra ületab standardse (ebanormaalse müra) rikke. Autor koos oma töökogemusegaklapp, Vastavad mehhanismi ja klappvead vastavalt tootmisprotsessis, montaaži testimisel, seadmete hooldamisel ja oma arvamuste ja ettepanekute muude aspektide osas.

Tornikraana tappis rõnga tõrke ennetamise meetmed ja hooldus

1. Sõrmusvarustuse nõuded

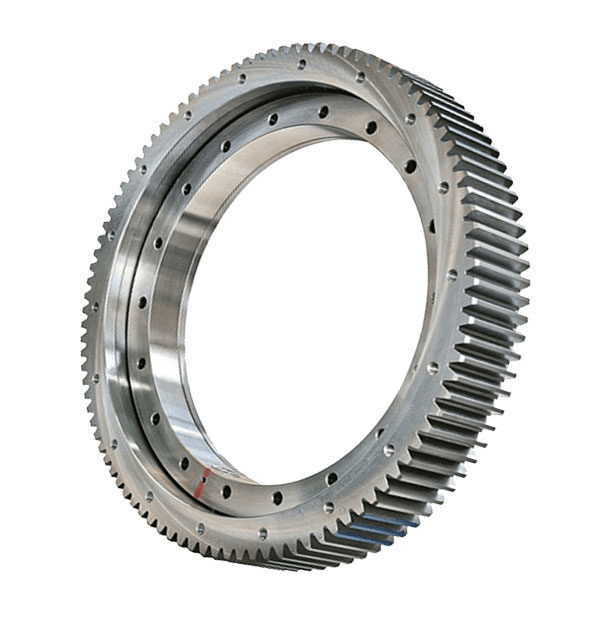

Käikude kontakt- ja paindetugevus lõplike ja väsimuskoormuste all arvutati ja kontrolliti vastavalt ISO6336-1: 2006, ISO6336-2: 2006 ja ISO6336-3: 2006 järgi. SF on 1,48 ja käiguvõrgu kliirens on reguleeritud radiaalse kõrgeima punkti jaoks, kui ta on klaasv laagri käigukasti ring. Hammaste minimaalne kliirens on tavaliselt 0,03–0,04x moodul ja hammasratta hammasrataste käiguvõrk kogu ümbermõõt tuleb uuesti kontrollida pärast keerduva laagri lõplikku kinnitamist.

2.

Igapäevases kasutamisel peaks iga komponendi kasutusjuhendi kohaselt õigeaegselt olema õigeaegne vastavalt määrdeaine, määrimise, määrimistsükli sätetele määrimiseks. Vastavpall tappis rõngasÜldiselt täidatakse iga 100 töötunni tagant, rulliklapsevrõngas täidetakse iga 50 tunni järel, et tolmuseks, kõrge õhuniiskuse ja spetsiaalse töökeskkonna kõrge temperatuuri erinevus peaks määrimistsüklit lühendama. Iga määrimine peab võistlusrada täitma, kuni määrdeaine imbub välja, täites samal ajal tasapinnalist laagrit, et määrded ühtlaselt täita. Täites määrdeõli hoolduse, võib see vähendada käigupaari vahelist hõõrdumist, aeglustada käigukasti rõnga kulumiskiirust, õlkile moodustumine võib mängida ka löögi absorbeerimisrõnga rolli, välistades osa töötavast vibratsioonienergiast. Lisaks võib määrdeõli kile olla ka hea määrdepuhastus hõõrdepind, vältida korrosiooni ja kõrvaldada rauaosakeste mõju hõõrdepinnale. Et vähendada töötavat hõõrdemüra ja suurendada kestva laagri kasutusaega.

3. Kiire poldide kinnitamine

Kerge laagri ühenduspoldid ning ülemise ja alumise taltsate laagrid on lisaks eelkoormusele ka aksiaalse pulseeriva koormuse, mis põhjustab poltide venitamist või liigesepinna deformeerumist, põhjustades poltide lahti. Poldi liigese lõdvestav eelkoor ei jõua vajaliku aksiaalse kliirensi suurenemiseni, veeretades kere suure ümbermineku pöördemomendi pöörlemisega, võidusõidutee servaga tohutu kontaktpinge abil, mille tulemuseks on võidusõiduradade servakahjustus. Linnal oli QTZ 25 tornikraana ülemine struktuur ületatud õnnetus, otsene põhjus on tappide laager ja ülemise klambritega kandev poldid määramata töötingimustes, mille tulemuseks on iga poldirühm omakorda, mis on järjest enam kui selle kandevõimsus poldirühma. Selle tulemuseks oli torni ülemine struktuur (koos selle tasapinnalise laagriga) torni konstruktsioonist eemale ja kukutas ümber. Kerge laagri poldi pingutamine ja selle tugevuse taseme valik on väga olulised. Seetõttu on väga oluline tasapinnaline laagri poldi kinnitus ja selle tugevuse taseme valik.

4. Paigaldamine ja töö

Kerge rõnga paigaldamine tuleks valida suure tugevusega poltide, poltide ja pähklitega peaksid vastama GB3098.1 ja GB3098.2 Standardnõuetele, mis keelavad kevadise pesumasina kasutamise. Enne kinnituspoltide pingutamist tuleks läbi viia suuruse käiguvahetuse reguleerimine (külje kliirens), et tagada, et klaasv laager ja hammasratta võrgusilm vastaks nõuetele. Pingutage kinnituspoldid olema temperatuuril 180 °, paigaldustasapind peab olema puhas ja tasane, urukaid, raualaastu ja muud prahti, lennuk peab vastama nõuetele.

Tornikraana taltsimisrõngas tööl on sageli ka hammaste rike, seega peaks töötav tornikraana ka arvesse võetava tuule mõju, kui rohkem kui määratud tuuleoperatsioon või peatusoperatsioon pärast kraana poomi ei saa tuulega vabalt pöörata, võib see kahjustada käiku ja kergiväljak ja taltsiv kaasamine või talav ring, tõsine õnnetus. Seega peaks paigaldamise ja töö tornikraana tegema üksikasjaliku ülevaatuse.

Postiaeg: 22. detsember 20120